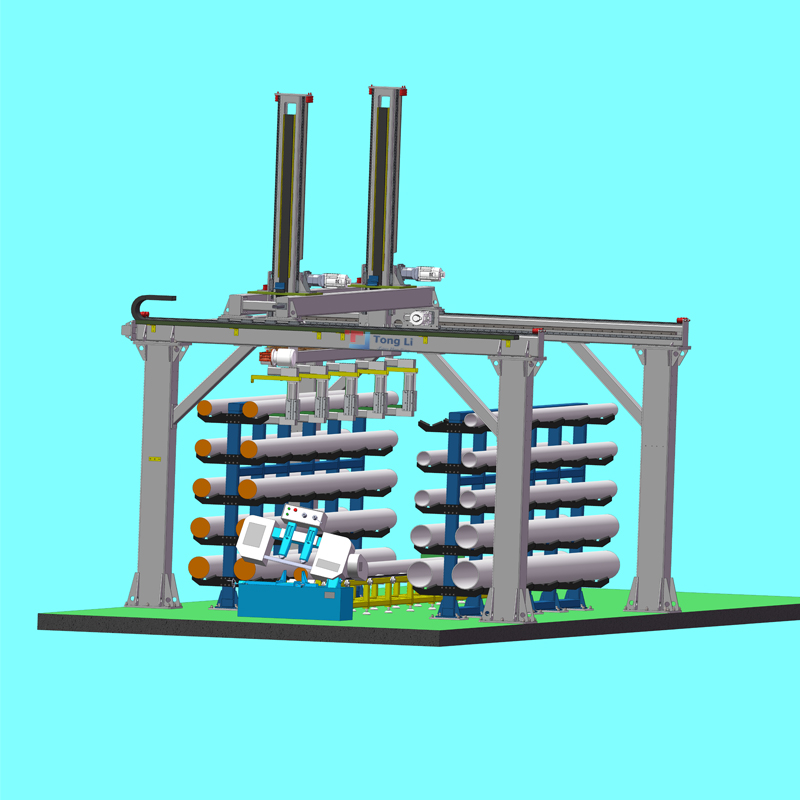

ဉာဏ်ရည်ထက်မြက်သော bar ဂိုဒေါင် gantry manipulator စနစ်သည် ထုတ်လုပ်မှုလုပ်ငန်းတွင် အထူးသဖြင့် bar နှင့် ပြွန်ကဲ့သို့သော ရှည်လျားသော workpieces များကို ထိရောက်စွာကိုင်တွယ်ရန် လိုအပ်သည့်အခြေအနေများတွင် ကျယ်ကျယ်ပြန့်ပြန့်အသုံးပြုသည့် အလိုအလျောက်ပစ္စည်းကိုင်တွယ်ခြင်းနှင့် သိုလှောင်ခြင်းဖြေရှင်းချက်တစ်ခုဖြစ်သည်။ ဤစနစ်သည် ဉာဏ်ရည်ထက်မြက်သောဂိုဒေါင်၊ အလိုအလျောက်ကိုင်တွယ်ခြင်းနှင့် တိကျသောနေရာချထားခြင်းနည်းပညာတို့ကို ပေါင်းစပ်ထားသောကြောင့် ထုတ်လုပ်မှုထိရောက်မှုကို သိသိသာသာတိုးတက်စေပြီး၊ လူကိုယ်တိုင်ဝင်ရောက်စွက်ဖက်မှုကို လျှော့ချပေးပြီး အမှားနှုန်းကို လျှော့ချပေးသည်။

စနစ်ဖွဲ့စည်းပုံ

၁။ ဉာဏ်ရည်ထက်မြက်သော ဘားဂိုဒေါင်

သတ်မှတ်ချက်များ မတူညီသော ဘားများ သို့မဟုတ် ပြွန်များကို သိမ်းဆည်းရန် အသုံးပြုပြီး၊ များသောအားဖြင့် အလွှာများစွာပါသည့် စင်ဖွဲ့စည်းပုံဖြင့် ဖြစ်သည်။

ဉာဏ်ရည်ထက်မြက်သော စီမံခန့်ခွဲမှုစနစ် တပ်ဆင်ထားသောကြောင့် ကုန်ပစ္စည်းစာရင်းအခြေအနေကို အချိန်နှင့်တပြေးညီ စောင့်ကြည့်နိုင်ပြီး သိုလှောင်ရုံနေရာများကို အလိုအလျောက် ခွဲဝေပေးနိုင်ကာ ဝင်ရောက်ခွင့်လမ်းကြောင်းများကို အကောင်းဆုံးဖြစ်အောင် လုပ်ဆောင်ပေးနိုင်ပါသည်။

ပစ္စည်းခြေရာခံနိုင်မှုကို ရရှိစေရန်အတွက် ဘားကုဒ်များနှင့် RFID ကဲ့သို့သော အလိုအလျောက် ခွဲခြားသတ်မှတ်ခြင်းနည်းပညာများကို ပံ့ပိုးပေးသည်။

၂။ ထောက်တိုင်များ ကိုင်တွယ်သူ-

ထရပ်စ်ကိုင်တွယ်ကိရိယာသည် စနစ်၏ အဓိကကိုင်တွယ်သည့်ကိရိယာဖြစ်ပြီး X၊ Y နှင့် Z ဝင်ရိုးသုံးခုဖြင့် ဖွဲ့စည်းထားလေ့ရှိပြီး သုံးဖက်မြင်အာကာသတွင် တိကျစွာရွေ့လျားနိုင်သည်။

ကိုင်တွယ်ကိရိယာ၏ အဆုံးတွင် မတူညီသော ပုံသဏ္ဍာန်နှင့် အရွယ်အစားရှိသော ဘားများနှင့် လိုက်လျောညီထွေဖြစ်အောင် ပြုလုပ်နိုင်သော အထူးပစ္စည်းတစ်ခု တပ်ဆင်ထားသည်။

မြင့်မားသောတိကျမှုရှိသော servo မော်တာများနှင့် ထိန်းချုပ်မှုစနစ်များသည် ကိုင်တွယ်မှုလုပ်ငန်းစဉ်၏ တည်ငြိမ်မှုနှင့် တိကျမှုကို သေချာစေသည်။

၃။ ထိန်းချုပ်မှုစနစ်:

PLC (Programmable Logic Controller) သို့မဟုတ် စက်မှုလုပ်ငန်းသုံး ကွန်ပျူတာကို အဓိက ထိန်းချုပ်ယူနစ်အဖြစ် အသုံးပြုသည်။

အလိုအလျောက်လမ်းကြောင်းစီစဉ်ခြင်း၊ အတားအဆီးရှောင်ရှားခြင်း၊ ဝန်ချိန်ခွင်လျှာညှိခြင်းနှင့် အခြားလုပ်ဆောင်ချက်များကို လုပ်ဆောင်နိုင်ရန် ပေါင်းစပ်ထားသော ဉာဏ်ရည်ထက်မြက်သော အယ်လဂိုရီသမ်။

ထုတ်လုပ်မှုဒေတာများကို ချောမွေ့စွာ ထုတ်လွှင့်နိုင်စေရန်အတွက် MES (Manufacturing Execution System) သို့မဟုတ် ERP (Enterprise Resource Planning) စနစ်ဖြင့် docking ကို ပံ့ပိုးပေးပါသည်။

၄။ အာရုံခံကိရိယာနှင့် ထောက်လှမ်းစနစ်

စက်ရုပ်တည်နေရာ၊ ပစ္စည်းအခြေအနေနှင့် ပတ်ဝန်းကျင်ပြောင်းလဲမှုများကို အချိန်နှင့်တပြေးညီ စောင့်ကြည့်ရန်အတွက် အာရုံခံကိရိယာအမျိုးမျိုး (ဥပမာ photoelectric sensor များ၊ laser rangefinders များစသည်) တပ်ဆင်ထားသည်။

ထောက်လှမ်းစနစ်သည် တိုက်မိမှု သို့မဟုတ် ပစ္စည်းပျက်စီးမှုများကို ရှောင်ရှားရန် ကိုင်တွယ်စဉ်အတွင်း ဘေးကင်းလုံခြုံမှုနှင့် တိကျမှုကို သေချာစေသည်။

၅။ လူ-စက် အပြန်အလှန် ဆက်သွယ်ချက် (HMI):

အော်ပရေတာများအနေဖြင့် စနစ်လည်ပတ်မှုအခြေအနေကို စောင့်ကြည့်ရန်၊ ကန့်သတ်ချက်များကို ချိန်ညှိရန် သို့မဟုတ် ပြဿနာရှာဖွေဖြေရှင်းရန် လွယ်ကူချောမွေ့စေရန်အတွက် အလိုလိုသိနိုင်သော လည်ပတ်မှုမျက်နှာပြင်ကို ပေးပါသည်။

စနစ်၏ ပြောင်းလွယ်ပြင်လွယ်ရှိမှုနှင့် ထိန်းသိမ်းနိုင်စွမ်းကို မြှင့်တင်ရန်အတွက် အဝေးထိန်းစောင့်ကြည့်ခြင်းနှင့် လည်ပတ်မှုကို ပံ့ပိုးပေးပါ။

စနစ်လုပ်ဆောင်ချက်များ

၁။ အလိုအလျောက် သိုလှောင်ခြင်းနှင့် ပြန်လည်ရယူခြင်း-

ထုတ်လုပ်မှုလိုအပ်ချက်များအရ၊ ဘားပစ္စည်း၏ သတ်မှတ်ထားသော သတ်မှတ်ချက်များကို ဘားပစ္စည်းဂိုဒေါင်မှ အလိုအလျောက်ထုတ်ယူသည် သို့မဟုတ် ပြုပြင်ထားသော ဘားပစ္စည်းကို ဂိုဒေါင်တွင် ပြန်လည်သိမ်းဆည်းသည်။

ပစ္စည်းအမျိုးအစားများစွာနှင့် သတ်မှတ်ချက်များကို ရောနှောသိုလှောင်ခြင်းနှင့် ကိုင်တွယ်ခြင်းကို ပံ့ပိုးပေးသည်။

၂။ တိကျသော နေရာချထားမှု-

မြင့်မားသောတိကျမှုရှိသော အာရုံခံကိရိယာများနှင့် ထိန်းချုပ်မှုစနစ်များမှတစ်ဆင့်၊ ကိုင်တွယ်သူသည် ဘားပစ္စည်းကို တိကျစွာဆုပ်ကိုင်ပြီး နေရာချနိုင်ကြောင်း သေချာစေသည်။

CNC စက်ကိရိယာများကို တင်ခြင်းနှင့် ချခြင်းကဲ့သို့သော မြင့်မားသောတိကျမှုရှိသော လုပ်ဆောင်မှုအခြေအနေများတွင် အသုံးချနိုင်သည်။

၃။ ဉာဏ်ရည်ထက်မြက်သော အချိန်ဇယားဆွဲခြင်း-

ထုတ်လုပ်မှုအစီအစဉ်နှင့် ကုန်ပစ္စည်းစာရင်းအခြေအနေအရ၊ စောင့်ဆိုင်းချိန်နှင့် စွမ်းအင်သုံးစွဲမှုကို လျှော့ချရန်အတွက် ပစ္စည်းကိုင်တွယ်မှုအစီအစဉ်နှင့် လမ်းကြောင်းကို အလိုအလျောက် အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်ထားပါသည်။

ထုတ်လုပ်မှုလိုင်း၏ ပြောင်းလဲနေသော လိုအပ်ချက်များနှင့် လိုက်လျောညီထွေဖြစ်အောင် ပြောင်းလဲနိုင်သော ချိန်ညှိမှုကို ပံ့ပိုးပေးပါ။

၄။ ဘေးကင်းရေးကာကွယ်မှု

စက်ပစ္စည်းနှင့် ဝန်ထမ်းများ၏ ဘေးကင်းရေးကို သေချာစေရန်အတွက် အရေးပေါ်ရပ်တန့်ခြင်း၊ တိုက်မှုရှာဖွေခြင်း၊ လွန်ကဲမှုအချက်ပေးစနစ် စသည်တို့ကဲ့သို့သော ဘေးကင်းရေးကာကွယ်ရေးယန္တရားများစွာ တပ်ဆင်ထားသည်။

စက်မှုလုပ်ငန်းဘေးကင်းရေးစံနှုန်းများ (ISO 13849 ကဲ့သို့) ကို လိုက်နာပါ။

၅။ဒေတာစီမံခန့်ခွဲမှု

ပစ္စည်းဝင်ရောက်ခွင့်၊ ကိုင်တွယ်ခြင်းနှင့် ဒေတာများကို အချိန်နှင့်တပြေးညီ မှတ်တမ်းတင်ပြီး စီမံခန့်ခွဲမှုဝန်ထမ်းများ ခွဲခြမ်းစိတ်ဖြာရန်အတွက် အစီရင်ခံစာများ ထုတ်ပေးရမည်။

ထုတ်လုပ်မှု အကောင်းဆုံးဖြစ်အောင် လုပ်ဆောင်ရန်အတွက် အခြေခံအုတ်မြစ်ကို ပံ့ပိုးပေးရန်အတွက် ဒေတာ cloud သိုလှောင်မှုနှင့် ခွဲခြမ်းစိတ်ဖြာမှုကို ပံ့ပိုးပေးပါသည်။

ပို့စ်တင်ချိန်: ၂၀၂၅ ခုနှစ်၊ ဖေဖော်ဝါရီလ ၂၄ ရက်